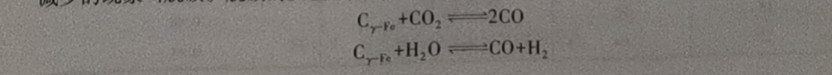

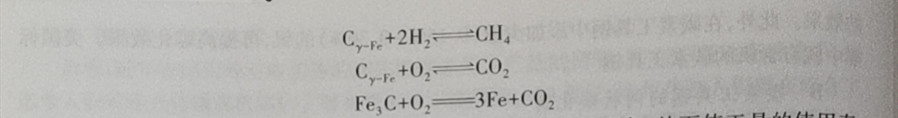

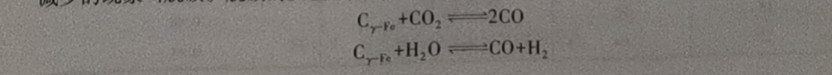

碳素工具钢的脱碳:钢材在加热时,其表面与周围介质发生化学作用,造成钢材表面层碳含量比内层碳含量减少的现象叫脱碳。脱碳的反应一般可表示为∶

产生脱碳的钢,淬火后会出现表面硬度降低、耐磨性降低的现象,从而使工具的使用寿命降低。

影响钢脱碳的因素主要有∶

(1)钢的化学成分;含碳量越高,钢越易产生脱碳,合金元素硅和钼增加钢的脱碳敏感性;

(2)加热温度与加热时间;加热温度越高,时间越长,越易使钢产生脱碳;(3)加热气氛∶在含有 CO,、H,O、H,、O, 等的气氛下易产生脱碳。

国内碳素工具钢脱碳后的质量水平,在一般情况下的合格率为 95%~97%。T10 钢的脱碳要比 T8 钢严重。产生脱碳的原因是由钢本身的化学成分决定的,据一些冶金厂的测定,碳素工具钢加热时的初始脱碳温度要比高速工具钢、合金工具钢和轴承钢等约低 50℃,这意味着碳素工具钢脱碳反应的时间加长了。目前国内轧制碳素工具钢材时,加热基本上是在连续式加热炉内进行,当钢锭(坯)一进入到加热段时就已经达到了脱碳的起始温度,钢坯此后在加热段内停留时间的长短必然影响钢材的脱碳程度。国内的加热主要是使用煤气和重油等,燃烧生成物由 CO。、雾化蒸气和重油分解产物氢以及炉膛负压吸入的空气中的 O。等构成,这些均易使钢材产生脱碳。生产钢材的轧机大部分为横列式轧,机,其轧制速度慢目加热炉的加热和轧机的调整少部分为人工,再加上轧机刚度差等原因所造成的轧制不够顺利等,使钢锭(坯)在炉中的加热时间过长,易造成钢材脱碳。采用原始脱碳层薄的大尺寸坯料经过连轧,一火成材,即通过大的伸长率来获得脱碳少的钢材是减少钢材脱碳的有效措施。对于一些冶金企业,由于受轧制能力的限制,除大尺寸钢材外,中、小尺寸的钢材需要经过多次地开坯、重复加热才能得到,在此过程中钢坯虽然要进行中间酸洗,但仍补偿不了由于加热所造成的脱碳,并且中间酸洗和多次加热所造成的氧化等也使钢的耗损增加,成材率降低。钢材的ZUI终热处理(即退火)大部分是在没有保护气氛的车底式炉或罩式炉中进行,又加重了钢材的脱碳。

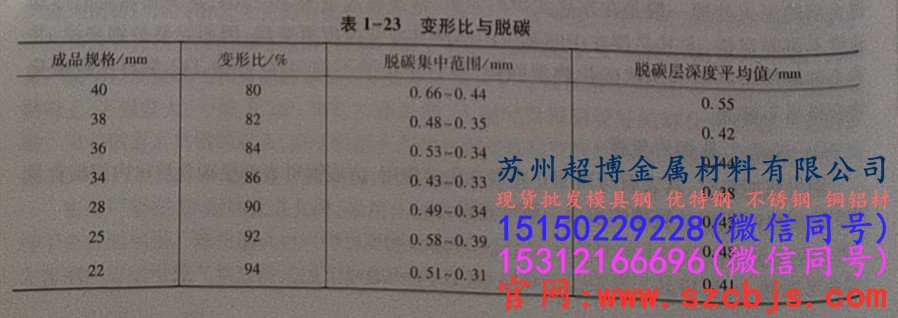

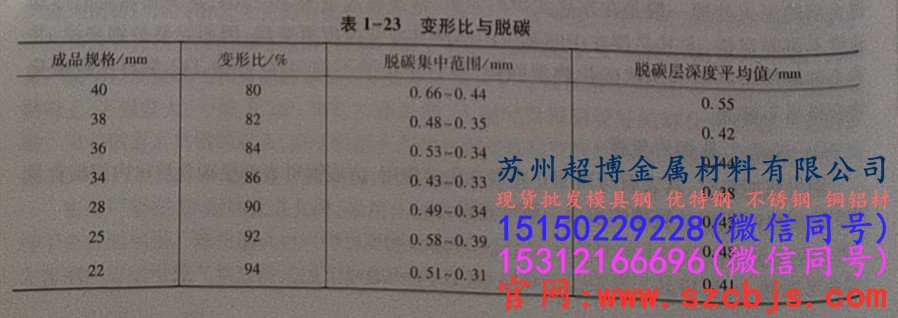

表1-23 和图1-6 是国内一些冶金厂在生产碳素工具钢脱碳比较严重时测得的一批数据,随着变形比的增加脱碳随之减少,当变形比达到一定值(ε= 86%)后,钢的脱碳反而增加。这是由于随着轧制钢材成品尺寸的变小,轧制道次增加,特别是当轧制速度又不够快时,钢坯在加热炉内的加热时间延长从而造成脱碳的增加。

本文网址:

https://m.szhldjs.com/tansujiegougang/492.html

继续了解

碳素结构钢,可点相关文章:

碳素结构钢

更多问题,请点底部在线客服链接与客服在线沟通。

截至目前有886家客户在我司成功采购碳素结构钢。