碳素工具钢的主要质量问题及影响因素之碳素工具钢的珠光体球化问题

碳素工具钢珠光体实现球化具有较重要的意义。按照我国碳素工具钢 GB 1298—2008标准,对直径不大于60mm 的退火钢材应检验其珠光体组织,以退火状态交货的碳素工具钢的组织应为球状珠光体。

a 珠光体球化对钢材力学性能的影响

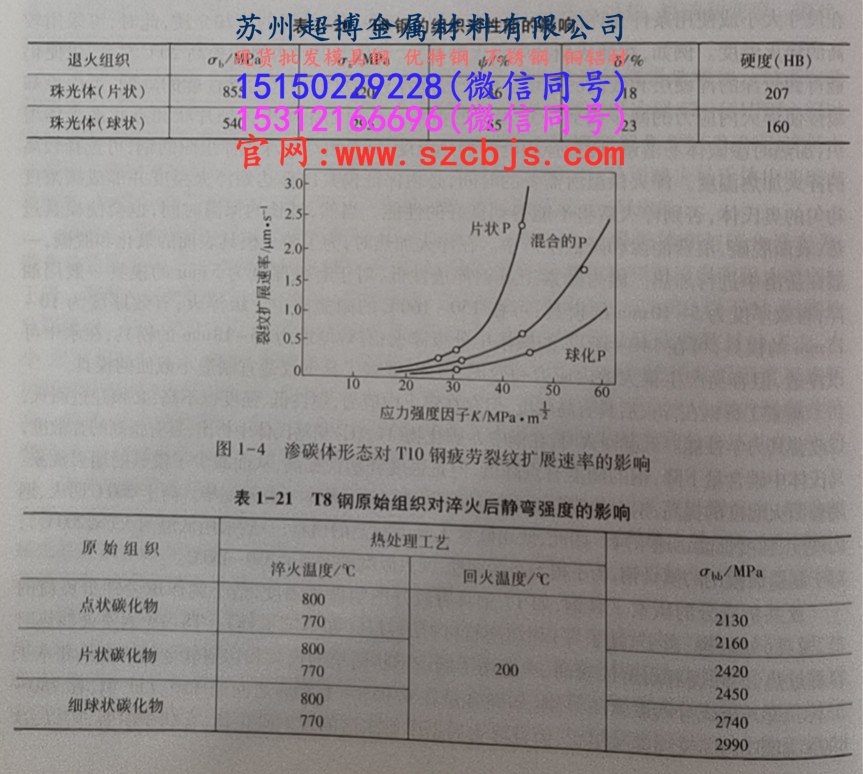

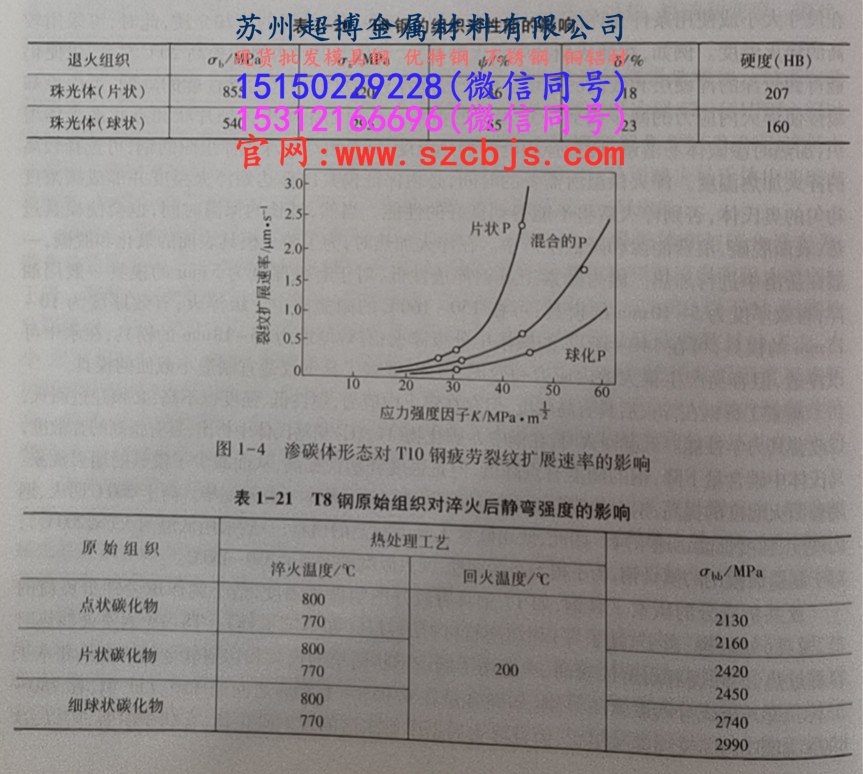

钢材的力学性能与在其珠光体组织中渗碳体球化的程度关系很大,例如T8 钢退火组织中珠光体分别为片状和球状时它们的力学性能就大不相同(见表1-20)。球状珠光体比片状珠光体表现出较好的力学性能。渗碳体的球化可使钢的退火硬度降低,从而改善钢的切削性能,并提高钢的塑性和韧性,减少ZUI终热处理时的淬火变形和开裂倾向。图1-4 给出了T10钢在相同的应力强度因子下,球状珠光体与片状珠光体相比对于淬火后的工件也赋予了良好的性能(表1-21)。因此,球化组织是碳素工具钢制作各种工、模具的ZUI佳原始组织。

b 碳素工具钢球化退火工艺

碳素工具钢有如下几种球化退火工艺;

(1)在稍低于 A,的温度下长时间加热保温球化退火;

(2)缓慢冷却球化退火;

(3)等温球化退火;

(4)反复循环球化退火;

(5)变形球化退火;

(6)快速球化和往复热处理多次球化法等。

第1种方法是在接近A,下某一温度长时间保温,若其原始组织为马氏体和贝氏体,球化过程是从这些非平衡组织的基体上析出碳化物并长大为球状;若原始组织为片状珠光体,球化则是通过溶解和沉积的碳扩散过程使片状渗碳体首先断开然后逐渐变成球状。第 2、 3、4 种方法是将钢加热到略高于A。并短时保温形成不均匀的奥氏体及部分未溶碳化物;然后通过缓冷或在低于A,某一温度下等温分解,或在A,点周期循环加热冷却使碳化物球化。第5种方法是在施以变形后再球化退火。第6 种方法是通过淬火加高温回火获得碳化物球化。其中第2种和第 3种方法是冶金企业碳素工具钢球化退火生产中经常使用的方法。第 1 种方法因生产周期长而不采用,第4种方法曾尝试采用过,因其不好控温而没有作为大的生产工艺使用。第5、6 种方法是正在试验和推广的方法,北京机械厂用快速球化法对 T8 钢进行试验,取得了良好效果。多次球化法的往复热处理在大连钢厂已进入工业性试生产。

c 影响珠光体球化的因素影响珠光体球化的因素有∶

(1)化学成分的影响。碳素工具钢中随着碳含量的增加,碳化物的数量也越多,可获得球状碳化物的奥氏体化的加热范围也越宽,这也是 T10 和T12 等碳含量比较高的碳素工具钢相对比碳含量较低的 T7、T8 等钢易于获得球状珠光体的原因之一。合金元素更有利于获得球化珠光体。

(2)原始组织的影响。原始组织越细,在奥氏体化时所得到的残留碳化物颗粒也越多,在冷却时球化核心也越多,球化效果便越好;反之球化效果就差。

(3)加热温度和加热时间对球化组织有较大的影响,当加热温度比较低(如稍高于 A.,)并且加热时间较短时,原片状珠光体中的碳化物溶解得不够充分,在退火后得到的以这些未溶的尺寸不等的残留碳化物为核心所生成的珠光体将是细粒状并伴有细片状的珠光体组织。这些球化组织是我们通常所说的"欠热组织"。如果加热温度稍低于 A.且加热时间也不够,那么组织中将保留有轧制后冷却状态下的细片状珠光体。球化退火加热温度过高时,碳化物将大量溶入奥氏体,残留碳化物数量减少,获得球化珠光体的自发核心也越少,在缓慢冷却的条件下将是在较小的过冷度下进行,结果将得到粗片状的珠光体,这就是"过热组织"。欠热组织和过热组织相比较;欠热组织片间距小,片的尺寸短小,当珠光体片间距稍大时,片的尺寸仍然短小且弯曲;过热组织的片间距大,片长且直,即使片间距小时,片的形态仍然是长而直的。

(4)冷却速度的影响。太快的冷却速度易产生片状珠光体,而太慢的冷却速度又易使球状珠光体颗粒粗大。冷却速度还与残留碳化物数量有关,当把奥氏体化温度升得太高时,即便是采用缓慢的冷却速度也难以得到有效球化的退火组织。

d 珠光体的球化机理

虽然,近年来国内外对珠光体的球化机理进行了广泛的研究,并在不断地完善之中,但迄今人们对珠光体微观机制的了解和研究还不够透彻。20 世纪 80 年代初人们曾在综合了国内外资料的基础上对珠光体的球化机制进行探讨,得到了在缓冷或等温球化时,奥氏体未熔的临界残留碳化物数量与形成碳化物形态的关系。并指出当生成珠光体片间距为L,球状析出时的扩散距离为S时,若S<L,则球状碳化物析出的快,得到球状珠光体;若L<S,则片状珠光体生成的速度比粒状的快,得到片状珠光体;若S=L,则是生成球状珠光体的临界扩散距离,此临界扩散距离尚未定量化。

e 国内碳素工具钢球化退火质量水平

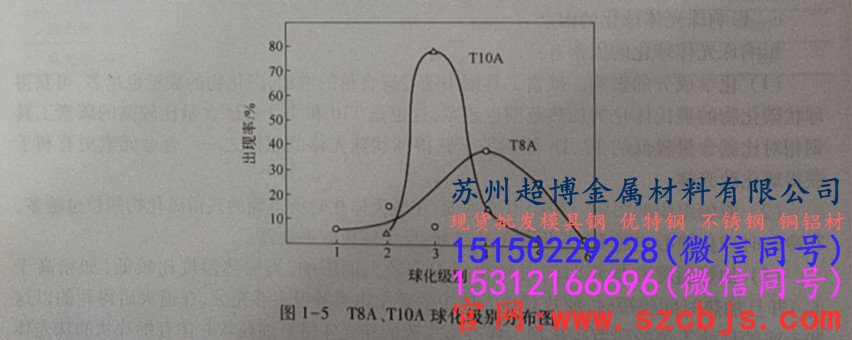

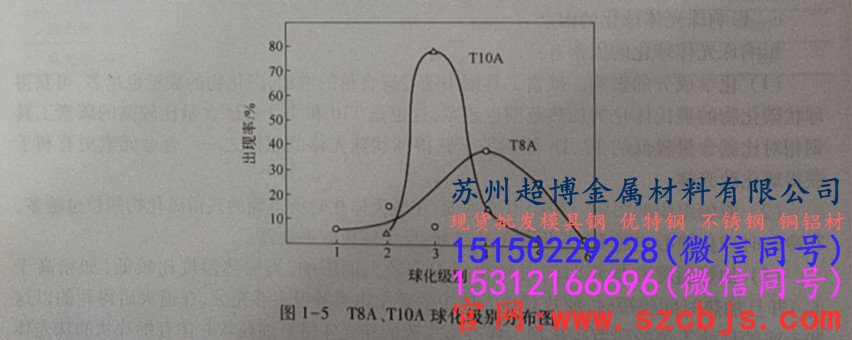

国内生产的碳素工具钢中以 T8A 和T10A占较大的比例,还生产部分T12,其余各钢号产量很少,T13 和T11几乎不生产。近几年球化珠光体组织的合格率 T8为94%~97%,T10为97%~99%,T12 为 99%~***。碳含量越高的碳素工具钢球化珠光体的合格率也越高,各个级别的出现率见图1-5。T8 钢所有的级别都出现,其分散度比较大,T10 钢则比较集中,1级和6级几乎不出现,大部分集中在3~4级,较好的球化组织3~4 级的出现概率可达 90%以上,而 T8 钢3~4级所占比例只有 50%。T8 钢的合格率相对较低和它本身的化学成分有很大的关系,T8 钢属共析钢,可供获得球化的加热温度范围狭窄(为 720~760℃),仅在 720~735℃退火后才能得到较好的球化组织。T10 钢经715~790℃退火就可以得到球化组织,经 715~760℃退火大部分能得到较好的球化组织。

为获得良好的球化组织,ZUI好采用具有保护气氛、控温准、加热温度均匀的连续式退火炉处理钢材。国内冶金企业拥有这种设备的厂家不多,此外还因生产成本高和产量少,炉子不易调温和计划安排困难等原因,目前还难于安排在连续退火炉上处理碳素工具钢。大部分厂家仍以燃烧煤气和重油的车底式炉或罩式退火炉处理碳素工具钢,这类退火炉加热钢材时上、下温差大(一般为20~30℃),在处理T8 钢时要得到较好的球化组织有一定的困难。对于碳素工具钢的退火,由于供退火用的原料是轧后空冷的轧材,其组织为粗片状珠光体,不利于T8 钢的球化退火,因此难于控制其原始组织。

有些厂家在 T8 钢球化退火时,采用先加热到780℃正火后再进行球化退火的方法,取得了良好的效果。球化退火也可考虑控制轧制、快速球化和多次球化处理的往复式热处理。大连钢厂等用可控气氛连续式退火炉和往复式热处理炉进行碳素工具钢退火,取得了良好的效果。此外,在碳素工具钢中添加少量(0.15%~0.30%)的钒,可提高球化效果。美国标准中就有含钒的碳素工具钢。

本文网址:

https://m.szhldjs.com/tansugongjugang/494.html

继续了解

碳素工具钢,可点相关文章:

碳素工具钢

更多问题,请点底部在线客服链接与客服在线沟通。

截至目前有187家客户在我司成功采购碳素工具钢。